Введение

Определение нержавеющей стали и ее свойства

Нержавеющая сталь, также известная как коррозионно-стойкая сталь, представляет собой сплав, обладающий высокой устойчивостью к коррозии под воздействием атмосферных условий или агрессивных сред. Такое свойство обеспечивается благодаря введению в состав стали легирующих элементов, главным из которых является хром (Cr). Хром, присутствующий в количестве от 10,5% и выше, формирует на поверхности стали пассивирующий оксидный слой, который защищает металл от разрушения. Этот слой прозрачный, очень тонкий, но чрезвычайно эффективный, что делает нержавеющую сталь практически неуязвимой для большинства коррозионных процессов.

Нормативное определение нержавеющей стали может варьироваться в зависимости от стандарта. Согласно ГОСТ 5632-2014, массовое содержание хрома должно быть не менее 10,5%, а углерода — не более 1,2%. Однако даже такие нормы могут быть пересмотрены в будущем, так как ведутся исследования, направленные на создание стали с содержанием хрома до 5% и с сопоставимой коррозионной стойкостью. В общем случае, нержавеющей считается сталь с содержанием хрома от 13% до 17%, что обеспечивает ей устойчивость в обычной или слабоагрессивной среде. Если содержание хрома превышает 17%, сталь становится устойчивой даже в агрессивных средах, таких как 50% раствор азотной кислоты.

Роль легирующих элементов, особенно хрома, в обеспечении коррозионной стойкости

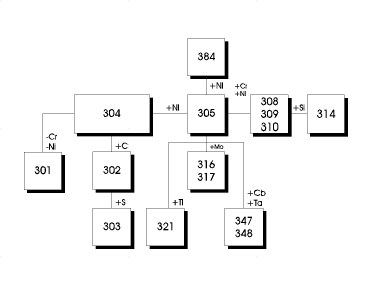

Основной легирующий элемент в нержавеющей стали — это хром, который отвечает за образование пассивирующего слоя на поверхности металла. Этот слой предотвращает контакт стали с агрессивными веществами, защищая материал от коррозии. Однако для улучшения различных характеристик в состав нержавеющей стали вводятся и другие элементы. Например, никель повышает устойчивость стали к кислотам, тантал, ниобий и титан обеспечивают стабильность структуры при высоких температурах, а медь и молибден усиливают стойкость к локализованной коррозии. Такие комплексные легирования позволяют создавать марки стали с заданными параметрами, которые могут эффективно использоваться в специфических условиях.

Краткое описание ГОСТ 5632-2014 и международных стандартов

Основным нормативным документом для легированных нержавеющих сталей в России является ГОСТ 5632-2014, который регламентирует химический состав и свойства коррозионно-стойких, жаростойких и жаропрочных сталей. Международным аналогом этого стандарта можно назвать ISO 15510:2010, который также определяет требования к химическому составу нержавеющих сталей. Важно отметить, что в этих стандартах нет прямого определения «пищевой нержавеющей стали», и выбор конкретной марки стали для использования в пищевой промышленности зависит от условий эксплуатации и требований к материалу.

История создания нержавеющей стали

История открытия нержавеющей стали Гарри Брирли

Первые шаги в создании нержавеющей стали были сделаны в 1913 году английским металлургом Гарри Брирли (Harry Brearly). Он занимался разработкой материалов для оружейных стволов и заметил, что один из экспериментальных хромо-никелевых сплавов, выброшенный в дальний угол мастерской, спустя несколько дней остался блестящим и не подвергся коррозии. Это открытие положило начало новой эре в металлургии, так как было найдено решение одной из главных проблем стали — ее подверженности ржавлению.

Стоит отметить, что первенство Гарри Брирли оспаривается, поскольку нержавеющие металлы были известны и до этого времени. Однако именно его работа привела к систематическому изучению и развитию нержавеющей стали, что впоследствии дало мощный толчок к её использованию в промышленности.

Преимущества нержавеющей стали, сделавшие её популярной в различных отраслях, включая пищевую промышленность

Нержавеющая сталь быстро завоевала популярность благодаря своим уникальным свойствам. Она обладает высокой прочностью, устойчивостью к механическим и химическим воздействиям, долговечностью и коррозионной стойкостью. Эти характеристики сделали нержавеющую сталь незаменимым материалом в различных отраслях, от строительства до медицинской и пищевой промышленности.

В пищевой промышленности нержавеющая сталь стала особенно востребованной благодаря своей способности легко формоваться, свариваться и обрабатываться. Она не требует покраски и дополнительных защитных покрытий, что значительно снижает расходы на содержание оборудования и увеличивает его срок службы. Вдобавок к этому, нержавеющая сталь отвечает строгим санитарно-гигиеническим требованиям, что делает её идеальным материалом для изготовления кухонной посуды и оборудования для пищевой промышленности.

Нормативные документы и определение пищевой нержавеющей стали

Описание ГОСТ 5632-2014 и ISO 15510:2010

Нержавеющая сталь является важным материалом, используемым в различных отраслях промышленности, и для обеспечения её качества и безопасности разработаны специальные стандарты. В России основным нормативным документом, регулирующим состав и свойства нержавеющих сталей, является ГОСТ 5632-2014 «Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные». Этот стандарт охватывает различные аспекты производства и использования нержавеющей стали, включая химический состав и механические характеристики. Аналогичным международным стандартом является ISO 15510:2010, который определяет требования к химическому составу нержавеющих сталей на глобальном уровне.

Оба стандарта содержат подробные спецификации для различных типов нержавеющей стали, но важно отметить, что в них отсутствует чёткое определение того, что именно является «пищевой нержавеющей сталью». Эти документы лишь указывают на определённые свойства и области применения сталей, не давая прямого ответа на вопрос, какие из них могут безопасно использоваться в пищевой промышленности.

Отсутствие официального определения термина «пищевая нержавеющая сталь»

Термин «пищевая нержавеющая сталь» широко используется в промышленности и быту, но на самом деле он не имеет официального статуса. Ни в одном из нормативных документов, включая ГОСТ 5632-2014 и ISO 15510:2010, нет указания на то, какая конкретно марка нержавеющей стали может считаться «пищевой». Это связано с тем, что применимость стали в пищевой промышленности зависит от множества факторов, таких как условия эксплуатации, вид продукта, с которым сталь контактирует, и даже технология обработки и производства стали.

Поэтому в нормативных документах обычно даются лишь рекомендации по использованию той или иной марки стали в определённых условиях. В реальной практике выбор «пищевой» стали основывается на опыте применения и специальных испытаниях, которые подтверждают её безопасность и устойчивость к коррозии в конкретных условиях эксплуатации.

Необходимость изучения коррозии для правильного выбора стали

Одним из ключевых факторов, определяющих пригодность стали для пищевой промышленности, является её коррозионная стойкость. Коррозия может серьёзно ухудшить качество продукции и даже сделать её небезопасной для потребления. Поэтому для правильного выбора нержавеющей стали необходимо понимать механизмы коррозии и уметь предсказать поведение материала в различных агрессивных средах. Это особенно важно в пищевой промышленности, где сталь часто контактирует с кислотами, солями и другими веществами, способными вызвать коррозию.

Типы коррозии нержавеющей стали

Нержавеющая сталь считается коррозионно-стойким материалом, однако при определённых условиях она всё же может подвергаться разрушению. Различные виды коррозии могут существенно снизить эксплуатационные свойства стали и привести к повреждению или поломке изделий.

Электрохимическая (гальваническая) коррозия

Электрохимическая, или гальваническая, коррозия возникает при контакте нержавеющей стали с другим металлом в электропроводящей среде, такой как вода или влажный воздух. В таких условиях образуется гальваническая пара, в которой один из металлов становится анодом (более активным) и начинает разрушаться, а другой — катодом. Например, если нержавеющая сталь контактирует с углеродистой сталью, то последняя, как правило, подвергается коррозии, так как её электрохимический потенциал ниже.

Точечная (питтинговая) коррозия

Точечная, или питтинговая, коррозия — одна из самых распространённых форм коррозии нержавеющей стали. Она возникает в местах, где нарушена пассивирующая оксидная плёнка на поверхности стали, и сопровождается образованием небольших, но глубоких ямок — питтингов. Эти ямки могут привести к серьёзным повреждениям, так как коррозия в данном случае происходит в глубину материала, а не по его поверхности.

Щелевая коррозия

Щелевая коррозия — ещё один вид электрохимической коррозии, возникающий в узких зазорах между деталями или в местах, где жидкость может застаиваться. В таких щелях агрессивные вещества, например, хлориды, могут накапливаться, вытесняя кислород. Это приводит к локальному разрушению пассивирующей плёнки и началу коррозионного процесса.

Межкристаллитная коррозия

Межкристаллитная, или межзеренная, коррозия происходит по границам зерен внутри металла. Этот вид коррозии особенно опасен, так как может привести к разрушению материала при высоких температурах, например, во время сварки. В результате коррозии зерна материала могут отслаиваться друг от друга, что ослабляет сталь и делает её уязвимой к механическим повреждениям.

Сенсибилизация

Сенсибилизация — это специфический вид межкристаллитной коррозии, возникающий в зоне сварного шва или в виде узкой полосы на поверхности стали. Она возникает из-за образования интерметаллических карбидов, которые снижают содержание хрома в зоне границ зерен. В таких условиях начинается коррозия, что со временем может привести к выпадению кристаллов из материала.

Контактная коррозия

Контактная коррозия возникает при соприкосновении нержавеющей стали с углеродистой сталью. Частицы углеродистой стали остаются на поверхности нержавейки и становятся анодами, которые начинают разрушаться и ржаветь, что приводит к появлению коррозии на нержавеющей стали.

Общая коррозия

Общая коррозия характеризуется равномерным разрушением всей поверхности стали. Она возникает, когда защитный оксидный слой разрушается по всей поверхности материала, например, под воздействием галогенов (хлор, фтор, йод, бром). Этот вид коррозии может существенно сократить срок службы изделий из нержавеющей стали.

Эрозионная коррозия

Эрозионная коррозия возникает, когда агрессивная жидкость с высокой скоростью ударяет по поверхности стали, разрушая её защитный слой. Этот вид коррозии часто встречается в трубопроводах и других системах, где движущаяся жидкость подвергает материал постоянным механическим нагрузкам.

Влияние состояния поверхности и дефектов на коррозионную стойкость

Гладкость поверхности и отсутствие дефектов играют важную роль в коррозионной стойкости нержавеющей стали. Чем более гладкой является поверхность, тем меньше вероятность образования точек, где может начаться коррозия. Также важно избегать внутренних напряжений и кристаллических дефектов, которые могут стать местом начала коррозионных процессов. Если защитная оксидная плёнка повреждена, но деталь находится в благоприятных условиях, например, в присутствии достаточного количества кислорода, плёнка может восстановиться самостоятельно. Это необходимо учитывать при эксплуатации изделий из нержавеющей стали в различных средах.

Классификация нержавеющих сталей

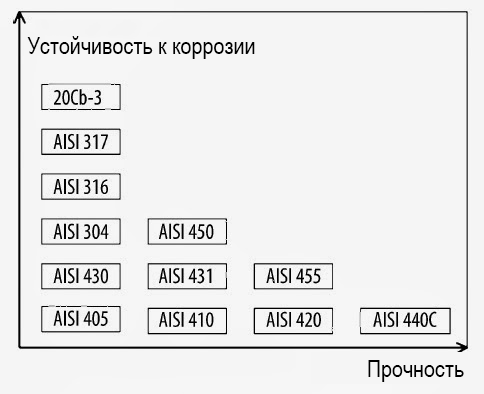

Группы по сопротивляемости: коррозионно-стойкие, жаростойкие, жаропрочные стали

Нержавеющие стали классифицируются на несколько групп в зависимости от их способности сопротивляться различным видам разрушающего воздействия. Основные группы включают:

- Коррозионно-стойкие стали — это стали, которые эффективно противостоят коррозии в обычных и слабоагрессивных средах, как в бытовых, так и в промышленных условиях. Они обеспечивают долговечность изделий, особенно при контакте с водой, пищевыми продуктами и слабокислотными растворами.

- Жаростойкие стали — обладают высокой устойчивостью к окислению и коррозии в агрессивных средах при повышенных температурах. Эти стали используются в тех случаях, когда материал подвергается длительному воздействию высоких температур, например, в печах или тепловых агрегатах.

- Жаропрочные стали — характеризуются высокой механической прочностью при высоких температурах. Они могут сохранять свои свойства даже при значительных термических нагрузках, что делает их идеальными для использования в условиях интенсивного теплового воздействия.

Химический состав: хромистые, хромоникелевые, хромомарганцевонинкелевые стали

Нержавеющие стали также классифицируются по химическому составу, что определяет их структурные особенности и области применения:

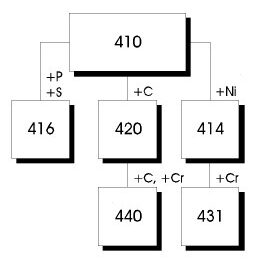

- Хромистые стали — основным легирующим элементом является хром, содержание которого варьируется от 10% до 30%. Эти стали подразделяются на три подгруппы:

- Мартенситные стали (магнитные) — характеризуются высокой твердостью и прочностью, но менее устойчивы к коррозии.

- Мартенситно-ферритные стали — сочетают свойства мартенситных и ферритных сталей, обладают умеренной коррозионной стойкостью и хорошей обрабатываемостью.

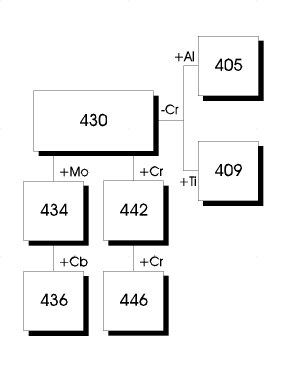

- Ферритные стали (магнитные) — пластичные и хорошо обрабатываются, но менее прочны по сравнению с мартенситными.

- Хромоникелевые стали — содержат как хром (от 15% до 20%), так и никель (от 5% до 15%), что значительно повышает их коррозионную стойкость. Эти стали преимущественно относятся к аустенитным, что делает их немагнитными и широко используемыми в пищевой промышленности.

- Хромомарганцевонинкелевые стали — аналогичны хромоникелевым, но часть никеля заменена на марганец, что удешевляет производство, сохраняя при этом высокие эксплуатационные характеристики.

Особенности и свойства основных типов сталей: аустенитные, мартенситные, ферритные

- Аустенитные стали — являются самыми распространёнными в промышленности благодаря своим отличным рабочим и технологическим характеристикам. Они пластичны, прочны, устойчивы к коррозии в большинстве сред и хорошо свариваются. Главный недостаток — склонность к межкристаллитной коррозии, которую можно уменьшить за счёт добавления стабилизирующих элементов, таких как ниобий и титан.

- Мартенситные стали — отличаются высокой твердостью и прочностью, но менее устойчивы к коррозии по сравнению с аустенитными сталями. Они используются в условиях, где требуется высокая механическая прочность и умеренная коррозионная стойкость.

- Ферритные стали — магнитные, содержат больше хрома и меньше углерода, что делает их пластичными и устойчивыми к коррозии, особенно в окислительных средах. Они дешевле в производстве и легче обрабатываются по сравнению с мартенситными сталями.

-

Труба фармацевтическая ASME BPE1650 ₽ — 12000 ₽

Труба фармацевтическая ASME BPE1650 ₽ — 12000 ₽ -

Труба фармацевтическая DIN 118661525 ₽ — 24400 ₽

Труба фармацевтическая DIN 118661525 ₽ — 24400 ₽ -

Лист AISI 316TI

Лист AISI 316TI -

Лист AISI 201

Лист AISI 201 -

Лист AISI 430

Лист AISI 430 -

Лист 12Х18Н10Т

Лист 12Х18Н10Т -

Лист AISI 316L

Лист AISI 316L -

Лист AISI 304Цена по запросу

Лист AISI 304Цена по запросу -

Труба бесшовная 12Х18Н10Т

Труба бесшовная 12Х18Н10Т -

Труба AISI 304510 ₽ — 3970 ₽

Труба AISI 304510 ₽ — 3970 ₽ -

Труба AISI 316L1070 ₽ — 4970 ₽

Труба AISI 316L1070 ₽ — 4970 ₽

Популярные марки нержавеющей стали и их свойства

AISI 304 (08Х18Н10)

AISI 304 — это одна из самых популярных марок нержавеющей стали, широко используемая в пищевой промышленности. Она сочетает в себе прочность, пластичность и отличную коррозионную стойкость. Благодаря содержанию хрома (18%) и никеля (10%), эта сталь устойчива к воздействию многих агрессивных сред, таких как кислоты и щелочи. Она также хорошо сваривается и сохраняет свои свойства при низких и высоких температурах, что делает её универсальным выбором для множества применений.

AISI 316 (10Х17Н13М2)

AISI 316 — это усовершенствованный вариант AISI 304 с добавлением молибдена (до 2%), что значительно повышает её коррозионную стойкость, особенно в кислотных и хлорсодержащих средах. Она широко используется в условиях, где требуется высокая устойчивость к коррозии при воздействии агрессивных химических веществ, например, в пищевой промышленности и медицине.

AISI 316Т (10Х17Н13М2Т)

AISI 316Т отличается от AISI 316 добавлением титана, что делает её ещё более прочной и устойчивой к воздействию высоких температур. Эта сталь идеально подходит для использования в условиях, где требуется высокая механическая прочность и устойчивость к коррозии при высоких температурах, например, в оборудовании для термической обработки продуктов.

AISI 321 (12-08Х18Н10Т)

AISI 321 — это хромоникелевая сталь с добавлением титана, что повышает её устойчивость к межкристаллитной коррозии и делает её подходящей для использования при высоких температурах (до +800°C). Эта марка стали часто применяется в химической и пищевой промышленности, где требуется высокая коррозионная стойкость в сочетании с возможностью работы при высоких температурах.

AISI 430 (12Х17)

AISI 430 — это ферритная нержавеющая сталь с высоким содержанием хрома (17%) и низким содержанием углерода, что делает её прочной и пластичной. Она устойчива к коррозии в большинстве сред, включая те, которые содержат серу. Эта сталь хорошо сваривается, штампуется и обрабатывается, что делает её популярной в производстве кухонной утвари и оборудования.

AISI 201 (12Х15Г9НД)

AISI 201 — это более экономичный вариант нержавеющей стали, в котором часть никеля заменена на марганец и азот. Это снижает стоимость материала, но сохраняет его основные эксплуатационные характеристики. Сталь AISI 201 хорошо противостоит коррозии и обладает достаточной прочностью для большинства применений в пищевой промышленности.

Влияние легирующих элементов на свойства стали и выбор стали для пищевой промышленности

Легирующие элементы играют ключевую роль в определении свойств нержавеющей стали и её пригодности для использования в пищевой промышленности. Например, никель улучшает пластичность и коррозионную стойкость стали, особенно в кислотных средах, что делает его важным компонентом в марках, используемых для производства кухонной посуды и оборудования. Молибден повышает стойкость к точечной коррозии и делает сталь более устойчивой в хлорсодержащих средах, что особенно важно для оборудования, контактирующего с солеными или морскими продуктами.

Таким образом, выбор конкретной марки нержавеющей стали для пищевой промышленности зависит от условий эксплуатации, включая тип продуктов, контактирующих с металлом, температурные режимы, а также требования к долговечности и механической прочности изделий.

Практические советы по определению состава и типа стали

Методы определения химического состава стали

Для точного определения химического состава нержавеющей стали используются несколько методов. Наиболее распространённым и точным является спектральный анализ, который может быть проведён как в лаборатории с использованием стационарных спектрометров, так и на производстве с помощью портативных анализаторов. Этот метод позволяет быстро и точно определить процентное содержание основных элементов, таких как хром, никель, молибден и другие легирующие элементы.

Ещё один метод, который используется реже из-за своей сложности и длительности, — это классический химический анализ, известный как «мокрая химия». Этот метод требует наличия специального оборудования и квалифицированных специалистов-химиков, но его преимущество заключается в высокой точности, особенно при арбитражных проверках или анализе сложных сплавов.

Как определить, подходит ли сталь для пищевого производства

В бытовых условиях, чтобы определить, подходит ли сталь для использования в пищевой промышленности, можно провести несколько простых тестов. Один из них — проверка стали на коррозионную стойкость в условиях, имитирующих пищевое производство. Например, можно поместить образец стали в 2%-ный раствор уксуса на несколько часов. Если металл потемнеет или начнёт ржаветь, это указывает на его низкую устойчивость к кислотам и неподходящесть для пищевого применения.

Также можно обратить внимание на маркировку стали. Например, марки AISI 304 и 316 считаются безопасными для использования в пищевой промышленности благодаря их отличной устойчивости к коррозии и инертности по отношению к большинству пищевых продуктов. Однако, как уже упоминалось, официального определения «пищевой нержавеющей стали» не существует, и каждая марка должна быть проверена на соответствие условиям конкретного производственного процесса.

Проверка на нержавеемость: химические тесты и использование магнита

Проверка нержавеющей стали на её соответствие требованиям пищевой промышленности может включать простые химические тесты. Например, если на поверхность стали нанести щелочь (например, раствор калиевой или натриевой гидроокиси), то обычная углеродистая сталь покрывается ржавыми пятнами (гидроксид железа), в то время как нержавеющая сталь остаётся неизменной.

Тест с использованием магнита также может дать представление о типе стали. Однако он не является однозначным показателем, поскольку некоторые пищевые нержавеющие стали могут быть магнитными (например, марки AISI 430 или 441). Немагнитные стали, такие как AISI 304 или 316, часто считаются более устойчивыми к коррозии, но это зависит от состава и структуры сплава.

Для более надёжной проверки можно использовать кислотный тест: на поверхность стали капается концентрированная азотная кислота. У обычной стали начинается активная реакция с выделением водорода, в то время как нержавеющая сталь остаётся неизменной. Если сомнения остаются, перед проведением теста рекомендуется снять верхний слой металла с помощью напильника или наждачной бумаги, чтобы исключить возможные покрытия, влияющие на результаты.

Заключение

Подведение итогов по применению нержавеющей стали в пищевой промышленности

Нержавеющая сталь является одним из самых универсальных и надёжных материалов, применяемых в пищевой промышленности. Благодаря своим уникальным свойствам, таким как высокая коррозионная стойкость, прочность и гигиеничность, она идеально подходит для производства кухонной посуды, оборудования для обработки и хранения пищевых продуктов, а также для конструкций, используемых в агрессивных средах.

При выборе марки нержавеющей стали для пищевого производства важно учитывать множество факторов, включая химический состав, тип коррозионной среды, условия эксплуатации и требования к механическим характеристикам. Марки AISI 304 и 316 зарекомендовали себя как наиболее универсальные и широко используемые в пищевой промышленности благодаря своей способности сохранять свои свойства в различных агрессивных средах.

Важность правильного выбора марки стали в зависимости от условий эксплуатации

Правильный выбор марки нержавеющей стали является критически важным для обеспечения долговечности и безопасности оборудования и изделий, используемых в пищевой промышленности. Ошибка в выборе материала может привести к нежелательным последствиям, таким как коррозия, ухудшение гигиенических характеристик, порча продуктов и даже угрозы для здоровья потребителей.

Поэтому при проектировании и производстве оборудования для пищевой промышленности необходимо проводить тщательную оценку условий эксплуатации и подбирать материал, который не только соответствует всем техническим требованиям, но и обладает достаточной устойчивостью к специфическим воздействиям, таким как высокая температура, кислоты или соли. В конечном итоге, правильный выбор нержавеющей стали обеспечивает безопасность продукции, экономическую эффективность производства и высокое качество конечных изделий.