Введение

Важность использования запорной арматуры в пищевой промышленности

Запорная арматура играет ключевую роль в пищевой промышленности, обеспечивая надёжное управление потоками рабочих сред, таких как жидкости, газы и пар. Она необходима для поддержания безопасности и эффективности технологических процессов, предотвращения утечек и контроля над параметрами среды в трубопроводных системах. В условиях пищевого производства, где важны не только функциональность, но и соответствие строгим санитарно-гигиеническим требованиям, выбор качественной арматуры из нержавеющей стали становится критическим аспектом. Запорная арматура должна быть устойчивой к коррозии, легкой в очистке и обеспечивать герметичность, чтобы предотвратить загрязнение продукции и обеспечить её безопасность для потребителя.

Обзор основных видов арматуры: запорная, обратная, предохранительная и другие

В пищевой промышленности используются различные виды арматуры, каждый из которых выполняет свои функции в зависимости от требований процесса. Основные виды включают:

- Запорная арматура: Основная функция — полное перекрытие или открытие потока среды в трубопроводе. Примеры: задвижки, краны, клапаны.

- Обратная арматура: Предотвращает обратный поток среды, что важно для защиты оборудования и предотвращения нежелательных реакций. Примеры: обратные клапаны.

- Предохранительная арматура: Защищает трубопроводные системы от избыточного давления, разряжения или других аварийных состояний. Примеры: предохранительные клапаны.

- Распределительно-смесительная арматура: Управляет распределением или смешиванием потоков среды. Примеры: смесительные и распределительные клапаны.

- Регулирующая арматура: Обеспечивает точное регулирование параметров потока, таких как давление или температура. Примеры: регулирующие клапаны.

Каждый тип арматуры имеет свои особенности и области применения, что требует тщательного выбора в зависимости от условий эксплуатации и требований конкретного технологического процесса.

Краткое введение в классификацию запорной арматуры по конструкции и назначению

Запорная арматура, в зависимости от конструкции и принципа работы, делится на несколько типов. Основные из них включают задвижки, краны, клапаны (вентили) и дисковые затворы. Каждый тип имеет свои конструктивные особенности, которые определяют его применение. Например, задвижки часто используются для перекрытия потока в трубопроводах большого диаметра, тогда как краны и клапаны предпочтительны для систем, требующих частого регулирования потока.

Кроме того, запорная арматура классифицируется по назначению: для работы с жидкими, газообразными или парообразными средами, а также для работы в условиях повышенного давления и температуры. Эта классификация помогает выбрать оптимальный тип арматуры для конкретных условий эксплуатации, обеспечивая надежность и долговечность трубопроводных систем.

Задвижка

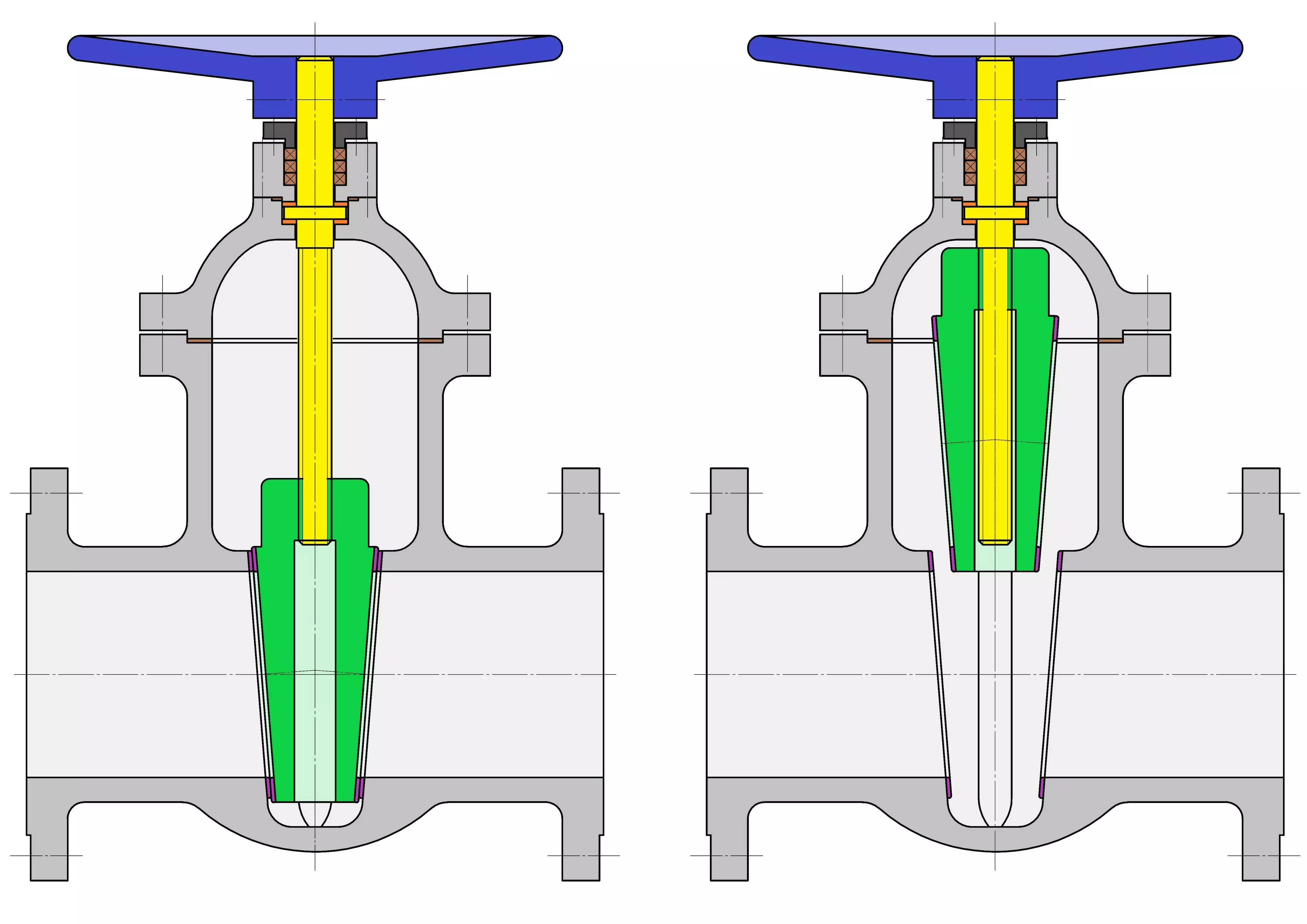

Конструкция и принцип работы задвижки

Задвижка представляет собой тип запорной арматуры, в которой запирающий элемент перемещается перпендикулярно потоку жидкости, обеспечивая полное перекрытие или открытие трубопровода. Основной рабочий орган задвижки — это затвор, который в закрытом состоянии блокирует поток среды. При открытии затвор поднимается или опускается, освобождая путь для движения жидкости.

Задвижки состоят из нескольких ключевых компонентов: корпуса, затвора (клина или диска), шпинделя, уплотнительных колец и привода. Корпус и затвор обычно изготавливаются из нержавеющей стали, что обеспечивает долговечность и устойчивость к коррозии. В зависимости от конструкции, задвижки могут иметь выдвижной или невыдвижной шпиндель, что влияет на их габариты и условия эксплуатации.

Преимущества и ограничения использования задвижек

Одним из главных преимуществ задвижек является их простой и надёжный дизайн, а также низкий коэффициент гидравлического сопротивления, что минимизирует потери давления в трубопроводе. Это делает их идеальными для использования в системах с большим диаметром труб, где необходимо обеспечить свободный поток рабочей среды.

Однако задвижки имеют и свои ограничения. Из-за их конструкции, они занимают значительное пространство по высоте, что может затруднить их установку в условиях ограниченного пространства. Кроме того, они не всегда подходят для использования на трубах меньшего диаметра, где предпочтительнее применять другие типы запорной арматуры, такие как клапаны или краны.

Разновидности задвижек

Задвижки классифицируются по нескольким параметрам, что позволяет выбрать оптимальный вариант для конкретных условий эксплуатации:

- Полнопроходные и раструбные задвижки: Полнопроходные задвижки обеспечивают полный проход среды, что минимизирует потери давления. Раструбные задвижки имеют суженный проход, что может быть полезно для уменьшения габаритов и веса.

- Задвижки с выдвижным и невыдвижным шпинделем: Выдвижной шпиндель увеличивает габариты задвижки, но обеспечивает лучшую герметичность и долговечность в условиях работы с агрессивными средами. Не выдвижной шпиндель предпочтителен в условиях ограниченного пространства.

- Параллельные (шиберные) и клиновые задвижки: Параллельные задвижки с плоским диском используются реже, чаще применяются клиновые задвижки, которые обеспечивают более надёжное перекрытие и высокую герметичность, особенно при значительных перепадах давления.

Методы управления и установки задвижек

Задвижки могут управляться различными способами в зависимости от их конструкции и области применения:

- Ручной привод: Используется на большинстве задвижек с диаметром до 200 мм. Ручной привод может быть в виде маховика или рычага, что позволяет оператору вручную регулировать положение затвора.

- Редукторы: Применяются на задвижках большого диаметра для снижения крутящего момента и облегчения управления.

- Электроприводы, пневматика и гидроприводы: Обеспечивают автоматическое управление задвижкой, что особенно важно в условиях, где требуется удалённый контроль или высокая скорость срабатывания.

Типы уплотнений в задвижках также разнообразны:

- Сальниковые уплотнения: Чаще встречаются благодаря своей простоте и низкой стоимости. Однако они требуют регулярного обслуживания и замены.

- Сильфонные уплотнения: Более дорогостоящие, но обеспечивают полную герметичность, что необходимо в условиях работы с агрессивными или токсичными средами.

Методы присоединения задвижек к трубопроводам включают фланцевые, приварные, муфтовые (резьбовые) и цапковые соединения, каждый из которых имеет свои преимущества в зависимости от условий монтажа и эксплуатации.

Кран

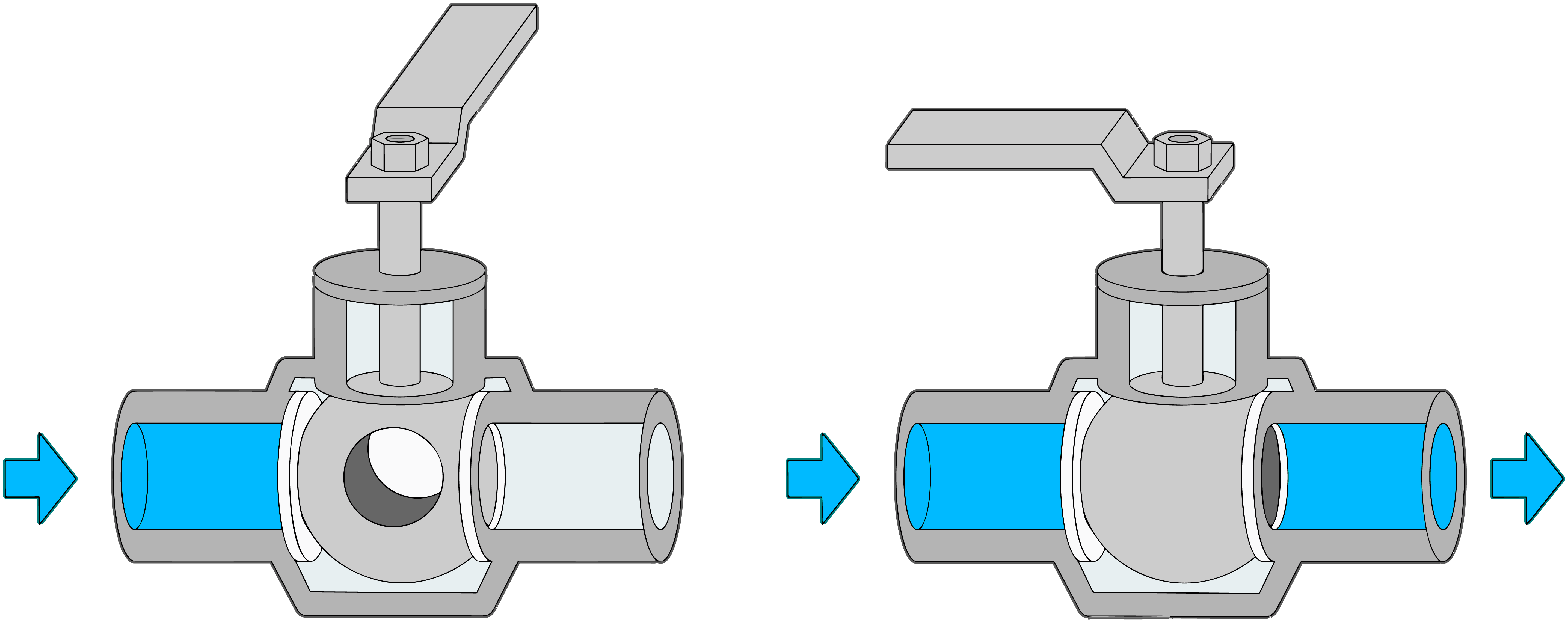

Конструкция и принцип работы крана

Кран представляет собой тип запорной арматуры, в котором запирающий элемент выполнен в виде тела вращения, такого как шар, цилиндр или конус, с проходным отверстием для среды. Принцип работы крана заключается в повороте этого элемента вокруг своей оси, что позволяет либо полностью перекрыть поток рабочей среды, либо открыть его. В зависимости от конструкции запорного элемента, краны подразделяются на шаровые, конические и цилиндрические.

- Шаровые краны: Запорный элемент выполнен в виде шара с отверстием, через которое проходит поток среды. Поворот шара на 90 градусов закрывает или открывает поток.

- Конические краны: Запорный элемент имеет форму усеченного конуса, что позволяет более точно регулировать поток и обеспечивает надёжное перекрытие при высоких давлениях.

- Цилиндрические краны: Запорный элемент имеет форму цилиндра, который вращается внутри корпуса крана, позволяя регулировать или перекрывать поток.

Преимущества кранов

Краны обладают рядом преимуществ, которые делают их востребованными в различных отраслях, включая пищевую промышленность:

- Простая и надёжная конструкция: Минимальное количество движущихся частей и простота механизма обеспечивают надёжность и долговечность кранов.

- Компактные размеры: Краны занимают меньше места по сравнению с другими типами запорной арматуры, что облегчает их установку в стеснённых условиях.

- Малое гидравлическое сопротивление: Благодаря прямому проходу рабочей среды через кран, потери давления минимальны.

- Возможность работы в обоих направлениях потока: Большинство кранов можно использовать независимо от направления движения среды, что делает их универсальными для различных систем.

Разновидности кранов

Краны подразделяются на несколько разновидностей в зависимости от конструкции и области применения:

- Шаровые краны: Могут быть прямоточными или с зауженным проходом. Прямоточные краны обеспечивают максимальный диаметр проходного отверстия, что минимизирует гидравлическое сопротивление, тогда как зауженные краны позволяют уменьшить габариты и стоимость изделия, сохраняя при этом достаточную пропускную способность.

- Конические краны: Обладают особенностями управления, связанными с углом наклона поверхности запорного элемента. Эти краны обеспечивают надёжное перекрытие при высоких давлениях и используются в системах, где требуется точное регулирование потока.

-

Кран шаровой приварной с площадкой ISO5211 под привод1845 ₽ — 26565 ₽

Кран шаровой приварной с площадкой ISO5211 под привод1845 ₽ — 26565 ₽ -

Кран шаровой с площадкой ISO5211 под привод1845 ₽ — 26565 ₽

Кран шаровой с площадкой ISO5211 под привод1845 ₽ — 26565 ₽ -

Кран шаровой трехходовой с площадкой ISO52113035 ₽ — 15250 ₽

Кран шаровой трехходовой с площадкой ISO52113035 ₽ — 15250 ₽ -

Кран кламп фармацевтический (Ra<0.51)4700 ₽ — 9700 ₽

Кран кламп фармацевтический (Ra<0.51)4700 ₽ — 9700 ₽ -

Кран шаровой неполнопроходной705 ₽ — 705 ₽

Кран шаровой неполнопроходной705 ₽ — 705 ₽ -

Кран шаровой мини1035 ₽ — 1400 ₽

Кран шаровой мини1035 ₽ — 1400 ₽ -

Кран шаровой фланцевый трехсоставной4150 ₽ — 62500 ₽

Кран шаровой фланцевый трехсоставной4150 ₽ — 62500 ₽ -

Задвижка (вентиль) клиновая муфтовая

Задвижка (вентиль) клиновая муфтовая -

Кран кламп трехходовой8500 ₽ — 15900 ₽

Кран кламп трехходовой8500 ₽ — 15900 ₽ -

Кран кламп1870 ₽ — 31350 ₽

Кран кламп1870 ₽ — 31350 ₽ -

Кран дисковый трехходовой с тремя затворами13260 ₽ — 16975 ₽

Кран дисковый трехходовой с тремя затворами13260 ₽ — 16975 ₽ -

Кран шаровой приварной1385 ₽ — 16075 ₽

Кран шаровой приварной1385 ₽ — 16075 ₽ -

Кран шаровой трехходовой2460 ₽ — 14550 ₽

Кран шаровой трехходовой2460 ₽ — 14550 ₽ -

Кран шаровой фланцевый5175 ₽ — 72000 ₽

Кран шаровой фланцевый5175 ₽ — 72000 ₽ -

Кран шаровой нержавеющий485 ₽ — 19285 ₽

Кран шаровой нержавеющий485 ₽ — 19285 ₽

Применение в пищевой промышленности

В пищевой промышленности краны широко применяются благодаря своей надёжности и способности работать с различными типами сред, включая агрессивные и вязкие жидкости. Среди распространённых моделей можно выделить:

- Трехходовые краны: Используются для распределения потоков или смешивания различных сред в процессе производства.

- Краны с рубашкой обогрева: Применяются в системах, где необходимо поддерживать температуру рабочей среды, например, в линиях перекачки шоколада или сиропов.

- Специализированные краны: Включают модели с возможностью подключения манометров, температурных датчиков и других устройств для контроля и мониторинга параметров процесса.

Дисковый затвор (заслонка)

Конструкция и принцип работы дискового затвора

Дисковый затвор, также известный как заслонка, представляет собой тип запорной арматуры, в которой рабочий орган выполнен в виде диска, вращающегося вокруг оси, расположенной перпендикулярно потоку рабочей среды. При повороте диска на 90 градусов затвор полностью перекрывает проход, а при обратном повороте открывает его. Эта простая конструкция позволяет легко управлять потоком среды и обеспечивает надёжное перекрытие.

- Симметричные затворы: Ось вращения диска совпадает с осью седла, что делает конструкцию более простой и надёжной. Эти затворы подходят для работы в условиях невысокого давления и температуры.

- Затворы с эксцентриситетом: Ось вращения диска смещена относительно оси седла, что обеспечивает более плотное прилегание запорного элемента и повышает герметичность соединения. Двойной или тройной эксцентриситет позволяет диску быстро выходить из соприкосновения с седлом, что уменьшает износ и увеличивает долговечность изделия.

Преимущества и области применения

Дисковые затворы обладают рядом преимуществ, которые делают их популярными в пищевой промышленности:

- Простой механизм управления: Затворы легко управляются, требуют минимальных усилий для открытия и закрытия.

- Возможность работы с агрессивными жидкостями и при высоких температурах: Затворы с эксцентриситетом обеспечивают надёжное перекрытие и долгий срок службы даже в сложных условиях эксплуатации.

- Высокая герметичность и долговечность: Затворы с эксцентриситетом и соответствующими уплотнителями обеспечивают высокий уровень герметичности и стойкость к износу, что особенно важно в пищевой промышленности, где требуется соблюдение строгих санитарных норм.

Материалы и уплотнители

Выбор материалов и типа уплотнителей для дисковых затворов зависит от типа транспортируемой жидкости и условий эксплуатации:

- Пластик и резинометаллические композиции: Эти материалы используются для изготовления уплотнителей в условиях невысоких температур и неагрессивных сред. Они обеспечивают достаточную герметичность и простоту обслуживания.

- Металлографит: Многослойные уплотнения из металлографита используются в затворах, предназначенных для работы с агрессивными жидкостями и при высоких температурах. Они обеспечивают надёжное уплотнение и устойчивы к износу, что увеличивает срок службы затвора.

Правильный выбор материалов уплотнителей и конструкции дискового затвора обеспечивает надёжную работу системы и соответствие требованиям пищевой промышленности по гигиене и безопасности.

Клапан (вентиль)

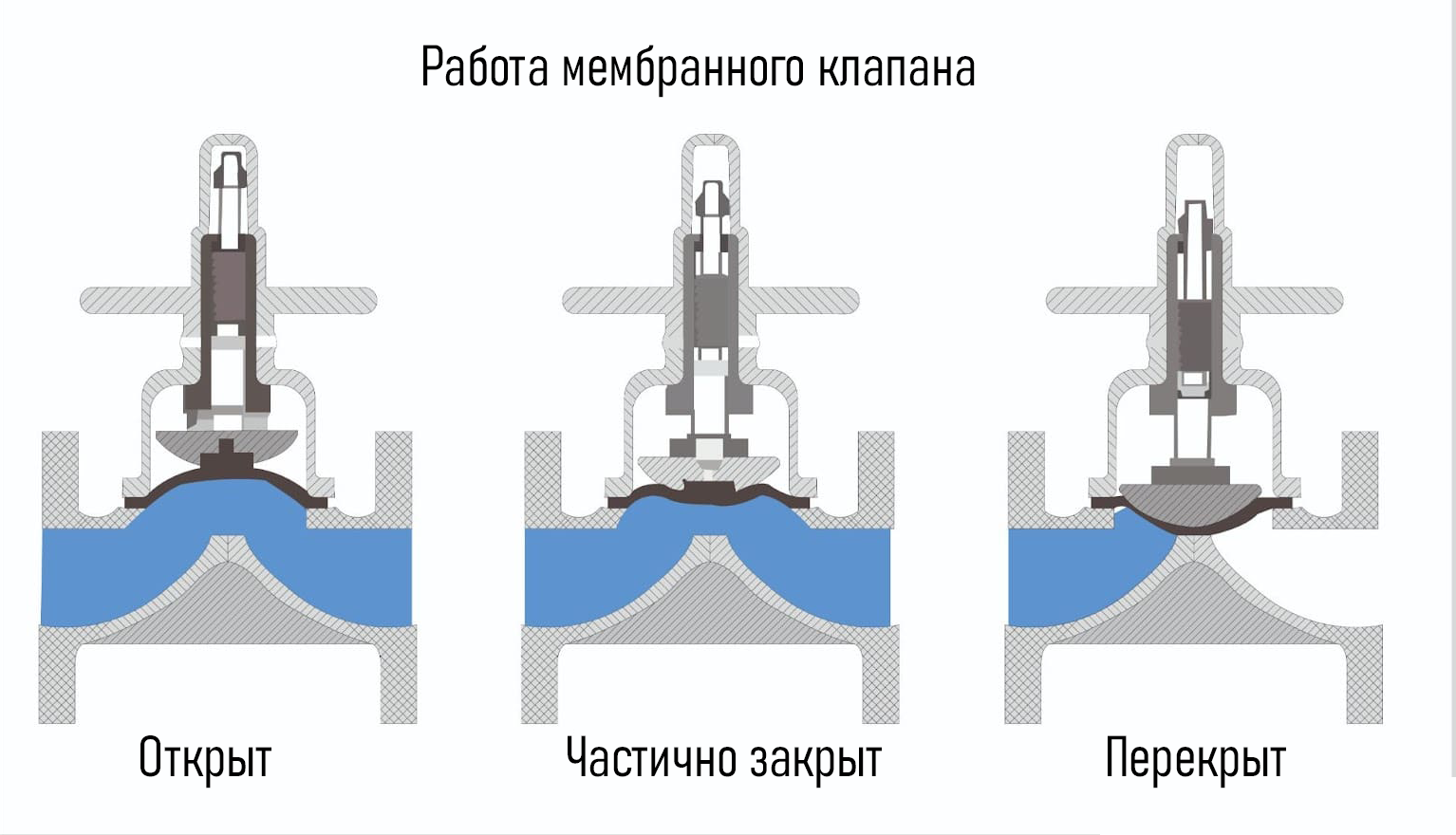

Конструкция и принцип работы клапана

Клапан, или вентиль, представляет собой тип запорной арматуры, в которой затвор движется параллельно потоку рабочей среды, обеспечивая высокую степень герметичности перекрытия трубопровода. В отличие от задвижек, где запирающий элемент движется перпендикулярно потоку, в клапане затвор перемещается вдоль оси потока, что позволяет точно контролировать его интенсивность. Основные компоненты клапана включают корпус, затвор (шпиндель), седло и уплотнительные элементы. Корпус и седло обычно изготавливаются из нержавеющей стали, обеспечивая долговечность и устойчивость к коррозии. Затвор может иметь различную форму — от простого диска до более сложных конструкций, что позволяет использовать клапаны в разных условиях эксплуатации.

Преимущества и применение клапанов

Клапаны имеют ряд преимуществ, которые делают их популярными в различных отраслях промышленности, включая пищевую:

- Высокая степень герметичности: Благодаря параллельному движению затвора и специальным уплотнительным элементам клапаны обеспечивают практически полное перекрытие потока рабочей среды, что исключает утечки.

- Самоторможение: Клапаны могут оставаться в любом промежуточном положении, что особенно важно для регулирования потока. Это свойство позволяет использовать клапаны в системах, где требуется точная настройка параметров потока.

- Использование в высокотемпературных и высоконапорных условиях: Клапаны из нержавеющей стали устойчивы к воздействию высоких температур и давления, что делает их идеальными для использования в системах с агрессивными средами или при экстремальных рабочих условиях.

Различные модели клапанов включают:

- Угловые клапаны: Используются в местах, где необходимо изменить направление потока на 90 градусов, сохраняя при этом минимальное гидравлическое сопротивление.

- Проходные клапаны: Устанавливаются на прямых участках трубопроводов и обеспечивают надёжное перекрытие потока при минимальных потерях давления.

- Многоходовые клапаны: Имеют три или четыре штуцера и используются для смешивания или распределения потоков рабочей среды, что важно для регулирования процессов в пищевой промышленности.

- Прямоточные клапаны: Имеют упрощённую конструкцию, минимизирующую гидравлическое сопротивление, что делает их подходящими для использования в системах с высоким давлением.

Материалы и типы уплотнений

Для обеспечения надёжности и долговечности клапанов используются различные материалы для изготовления уплотнительных элементов:

- Кислотощелочная резина: Обеспечивает надёжное уплотнение в условиях воздействия агрессивных химических сред. Используется в клапанах, предназначенных для работы с кислотами, щелочами и другими агрессивными веществами.

- Фторопласт-4: Этот материал обладает высокой химической стойкостью и термостойкостью, что делает его идеальным для использования в условиях высоких температур и давления. Фторопластовые уплотнители также обеспечивают низкий коэффициент трения, что снижает износ клапана и увеличивает срок его службы.

- Другие материалы: В зависимости от условий эксплуатации могут использоваться различные металлы и сплавы, обеспечивающие необходимые свойства для работы в специфических условиях пищевой промышленности.

Заключение

Обзор и сравнительный анализ рассмотренных типов запорной арматуры

В статье были рассмотрены основные типы запорной арматуры, применяемой в пищевой промышленности: задвижки, краны, дисковые затворы и клапаны (вентили). Каждый из этих типов арматуры имеет свои уникальные особенности, которые определяют их применение в зависимости от требований конкретного производственного процесса. Задвижки подходят для работы с большими диаметрами труб и в условиях высокого давления, краны обеспечивают компактность и простоту управления, дисковые затворы — универсальность и долговечность, а клапаны (вентили) — высокую степень герметичности и возможность точного регулирования потока.

Рекомендации по выбору арматуры в зависимости от условий эксплуатации и особенностей пищевой промышленности

При выборе запорной арматуры для пищевой промышленности важно учитывать несколько ключевых факторов: тип рабочей среды, давление и температуру, требования к герметичности и частоте обслуживания, а также необходимость соответствия санитарно-гигиеническим нормам. Например, для работы с агрессивными средами или при высоких температурах предпочтительнее использовать клапаны и краны из нержавеющей стали с фторопластовыми уплотнителями. Для систем с высоким давлением подойдут задвижки с выдвижным шпинделем и надёжными уплотнениями, а для компактных установок — дисковые затворы или краны.

Подчеркивание важности выбора качественных материалов и соблюдения санитарно-гигиенических норм в производстве запорной арматуры

Выбор качественных материалов и соблюдение санитарно-гигиенических норм являются основополагающими аспектами при производстве и эксплуатации запорной арматуры в пищевой промышленности. Нержавеющая сталь, используемая для изготовления арматуры, обеспечивает не только долговечность и устойчивость к коррозии, но и безопасность продукции, исключая риск загрязнения рабочей среды. Правильный выбор арматуры, соответствующей условиям эксплуатации, гарантирует надёжную и безопасную работу трубопроводных систем, минимизируя риски поломок и обеспечивая высокое качество производимой продукции.